详情描述

厂房夹层(二层)搭建全流程方案

一、前期规划与评估

(一)结构可行性分析

1. 原始结构检测:委托专业机构对厂房现有结构(梁柱、地基等)进行承载力检测,确认其能否承受新增夹层荷载。通过无损检测、钻孔取芯等方式评估混凝土强度,使用超声探伤检测钢结构焊缝质量。

2. 荷载计算:根据夹层用途(仓储、生产、办公等)确定设计荷载,如仓储夹层建议≥500kg/㎡,办公夹层≥300kg/㎡。结合《建筑结构荷载规范》,计算夹层自重、活荷载、设备荷载等总荷载。

(二)方案设计

1. 结构选型

- 钢结构夹层:适用于大跨度空间,施工速度快,自重轻。采用H型钢、工字钢或方管搭建框架,楼面可选花纹钢板、钢承板或混凝土组合楼板。

- 混凝土夹层:耐久性好,隔音防火性能优,但施工周期长。采用钢筋混凝土梁板结构,需预留钢筋与原结构可靠连接。

2. 布局规划:确定夹层平面布局,规划设备通道、货物运输路线及人员疏散路径。预留电梯井、楼梯间位置,保证通道宽度满足使用需求(货运通道≥2米,人行通道≥1.2米)。

(三)审批手续办理

1. 向属地住建部门提交夹层搭建申请,提供原建筑结构图纸、夹层设计方案、荷载计算书等资料。

2. 涉及消防、环保等改造时,同步向消防救援机构、生态环境部门报备,确保符合相关规范。

二、材料与工具准备

(一)材料清单

1. 钢结构夹层

- 钢材:H型钢(如H300×150×6.5×9)、工字钢(16# - 20#)、槽钢(10# - 12#),材质Q355B

- 连接件:高强螺栓、焊接钢板、化学锚栓(M16 - M24)

- 楼面材料:钢承板(厚度≥0.8mm)、花纹钢板(厚度≥5mm)或水泥压力板(厚度≥12mm)

2. 混凝土夹层

- 钢筋:HRB400螺纹钢,主筋Φ12 - Φ14,分布筋Φ8

- 混凝土:C30商品混凝土,抗渗等级P6

- 模板:木模板或铝模板,支撑系统采用碗扣式脚手架

(二)工具设备

1. 施工机械:塔吊/汽车吊、电焊机、电钻、切割机、混凝土泵车、振捣棒。

2. 检测工具:全站仪、水准仪、扭矩扳手、焊缝探伤仪。

三、基础与支撑结构施工

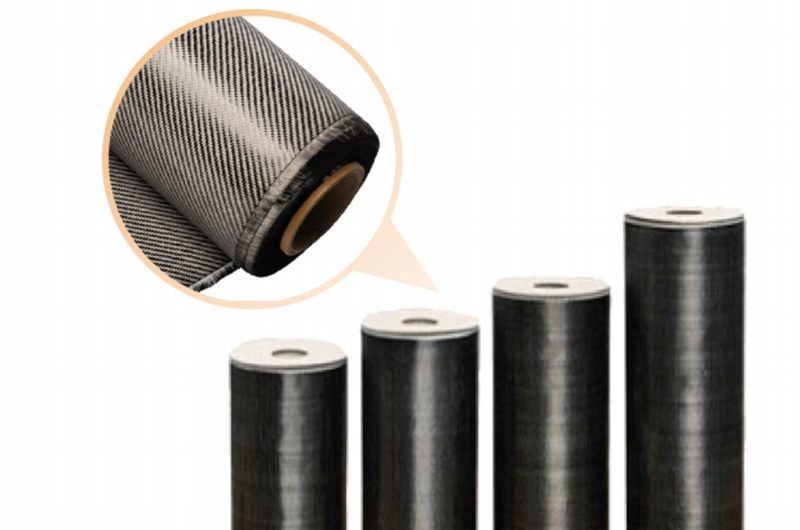

(一)原结构加固(如需)

1. 若原结构承载力不足,采用粘钢加固、碳纤维布加固或增设混凝土柱等方式增强承载能力。

2. 在原梁柱表面凿毛处理,深度≥5mm,清理浮尘后涂刷界面剂,确保新旧结构连接牢固。

(二)支撑体系安装

1. 钢结构夹层

- 立柱安装:使用高强螺栓或焊接将H型钢立柱固定于原结构预埋件,垂直度偏差≤H/1000(H为立柱高度)。

- 钢梁架设:通过吊车吊装钢梁,采用高强螺栓连接节点,扭矩值需符合设计要求,钢梁水平度误差≤L/1000(L为梁长)。

2. 混凝土夹层

- 模板支撑:搭设碗扣式脚手架,立杆间距≤90cm,步距≤1.5m,设置剪刀撑增强稳定性。

- 钢筋绑扎:按设计间距铺设钢筋网,与原结构植筋可靠连接,梁柱节点处加密箍筋。

四、楼面施工

(一)钢结构楼面

1. 钢承板铺设:将钢承板与钢梁焊接固定,焊点间距≤30cm,板缝处用密封胶封堵防止漏浆。

2. 混凝土浇筑(组合楼板):在钢承板上浇筑6 - 8cm厚C25细石混凝土,使用振捣棒振捣密实,表面抹平收光。

(二)混凝土楼面

1. 浇筑C30混凝土,采用分层浇筑(每层≤30cm),从一端向另一端推进,避免施工冷缝。

2. 浇筑后12小时内覆盖塑料薄膜保湿养护,养护期≥7天,每天洒水2 - 3次。

五、安全与功能完善

(一)防护设施安装

1. 夹层周边设置1.2m高防护栏杆,横杆间距≤40cm,底部安装18cm高踢脚板,防止物体坠落。

2. 楼梯采用防滑踏步,坡度≤45°,两侧安装防护扶手,高度≥1.1m。

(二)消防与机电系统改造

1. 增设火灾自动报警系统、消火栓及灭火器,确保消防设施覆盖率达标。

2. 预留强弱电桥架、通风管道孔洞,做好防水防火封堵,安装应急照明和疏散指示标志。

(三)荷载试验与验收

1. 按设计荷载的1.2倍进行堆载试验(如均匀堆放沙袋),持续24小时观察结构变形,沉降量≤3mm为合格。

2. 组织设计、施工、监理单位联合验收,核查结构安全检测报告、材料合格证等资料,确保符合规范要求。

注意事项:

1. 施工人员需持证上岗,高空作业必须佩戴安全带,设置安全网。

2. 钢结构焊接需进行超声波探伤检测,焊缝等级不低于二级。

3. 定期检查夹层结构,每季度进行一次沉降观测和结构安全巡检。

信息由用户自行发布,采用请谨慎,我们鼓励您当面交易。 加固之家网只为传递信息,我们不做任何双方证明,也不承担任何法律责任。 信息转载,请标明来源于http://www.jiaguhome.com/info-110942.html